7月27日上午,德国北威州勒沃库森市一家化工园区的废品处理装置罐装物品储存区发生爆炸并引发火灾。

截至当晚21时许,事故现场已发现两名遇难者。事故目前已造成31人受伤,另有5人仍然下落不明。目前大火已经扑灭,但有毒空气仍在蔓延。

据悉,化工园区垃圾处理中心的三个装有垃圾处理溶剂的油罐受爆炸影响起火。每个油罐中大约储存着200-300立方米的溶剂,具体损毁程度还不能确定。

爆炸发生后,当地政府发布了“极度危险”警报,消防部门要求当地民众保持门窗关闭,并尽量呆在室内。爆炸地点附近的几条高速公路已部分关闭。

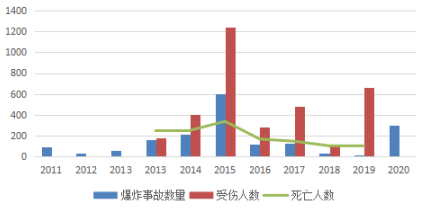

其实,近几年来,危险化学品爆炸事故频繁发生,下面一起来看一下数据分析。

( 2011-2020危险化学品爆炸事故统计)

根据北京化工大学《2011年到2013年我国危险化学品事故统计分析及对策研究》资料显示,爆炸事故在危化品事故中占比为31.1%。

从以上图表数据中可以看出,爆炸事故数量从2011到2020是成波动趋势,在2015年达到顶峰然后有下降趋势到2020年又有所增加,所以不难看出,我国目前安全形势仍然十分严峻。那么,爆炸事故的发生跟季节又有什么关系呢?

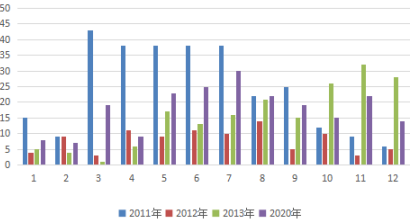

(2011-2013年以及2020年危险化学品爆炸事故统计)

4-9月份天气比较炎热,容易导致工作人员犯困,容易影响工作人员的工作状态从而导致事故的发生。而且高温对于生产过程中生产设备的运行也有一定的影响。

8-12月份属于秋冬季,温度比较低,气候干燥,容易发生火灾,导致爆炸事故的发生。并且在危险化学品运输过程中,这个时期运输难度也比较大。

化工企业火灾爆炸事故易发,一旦发生事故极易造成群死群伤,爆炸之所以很可怕,是因为它会产生连锁反应!所以我们要了解爆炸有哪些伤害?如何去预防?

一、爆炸伤害

1、爆震伤

(1)听器冲击伤:发生率为3.1%~55%;伤后感觉耳鸣、耳聋、耳痛、头痛、眩晕。

(2)肺冲击伤:发生率为8.2%~47%。伤后出现胸闷、胸痛、咯血、呼吸困难、窒息。

(3)腹部冲击伤:伤后表现腹痛、恶心、呕吐、肝脾破裂大出血导致休克。

(4)颅脑冲击伤:伤后神志不清或嗜睡、失眠、记忆力下降,伴有剧烈头痛、呕吐、呼吸不规则。

2、爆烧伤

爆烧伤实质上是烧伤和冲击伤的复合伤,发生在距爆炸中心1-2m范围内,由爆炸时产生的高温气体和火焰造成。严重程度取决于烧伤的程度。

如果嘴唇周围有灼伤,或鼻毛被烧焦,咳黑色痰,说明可能累及呼吸道烧伤。

3、爆碎伤

爆碎伤是指爆炸物爆炸后直接作用于人体或由于人体靠近爆炸中心,造成人体组织破裂、内脏破裂、肢体破裂、血肉横飞,失去完整形态。

甚至还有一些是由于爆炸物穿透体腔,形成穿通伤,导致大出血、严重骨折。

4、有毒有害气体中毒

爆炸后的烟雾及有害气体会造成人体中毒。常见的有毒有害气体为:一氧化碳、二氧化碳、氮氧化合物等。

识别有毒有害气体中毒的依据为:

(1)由于某些有毒有害气体对眼睛、呼吸道造成强烈的刺激,爆炸后眼、呼吸道有异常感觉。

(2)气体中毒造成急性缺氧、呼吸困难、口唇发绀,发生休克或肺水肿,导致早期死亡。

5、踩踏

在爆炸发生当下,不要慌乱,第一反应是趴下,或者躲在掩体后面。保护好头部,以最大程度降低爆炸冲击可能带来的伤害,同时还可以防止吸入过多烟雾。

在确认安全并观察好线路后,及时远离现场,以避免二次爆炸的发生。

二、火灾爆炸事故预防措施

1、正确操作,严格控制工艺指标

具体来说,有4个方面:

① 按照规定的开停车步骤进行检查和开停车;

② 控制好升降温、升降压速率;

③ 控制好正常操作温度、压力、液位、成份、投料量、投料顺序、投料速度和排料量、排料速度等;

④ 按照规定的时间、指定的路线进行巡回检查。

2、加强设备管理

火灾事故发生的一个重要原因,是生产装置缺陷。设备状况好,运行周期长,检修量小,事故隐患少,火灾爆炸发生率就低。

搞好设备管理的手段有:

① 贯彻计划检修,提高检修质量,实行双包制度;

② 加强压力容器的管理,强化监察和检测工作;

③ 对于超期服役的设备或有不符合现行法规规定的设备,一方面加强检测和监察,另一方面要有计划地逐步更新换代;

④ 设备的安全附件和安全装置要完整、灵敏、可靠、安全好用,同时,要注意用比较先进的、可靠性好的逐步取代老式的。

3、加强火源的管理

火灾爆炸事故的发生,一个很重要的原因是缺少对火源的管理,化工企业的火源一般有以下几种:

① 明火:主要是化工生产过程中的加热用火和维修用火;

② 摩擦与撞击产生的火花;

③ 电气火花和静电火花;

④ 其它火源:指高温表面可产生自燃的物质、烟头、机动车辆、排气管等。

加强上述四种火源的管理是避免火灾事故的基本措施。

4、加强危险品的管理

火灾爆炸危险品有以下几种:爆炸性物品,氧化剂,可燃和助燃气体,可燃、助燃液体,易燃固体,自燃物品和遇水燃烧物品。

根据各类危险物品的性质,按规定分门别类贮存保管。在贮存保管中必须把好“三关”,即入库验收关,在库贮存关,出库复验关。

5、加强对危险物品保管期内的安全

① 严禁将明火、火种带入库内,严格动火制度;

② 消除电气火花及静电放电的可能,库房用电必须按规定采取有效安全措施;

③ 库房人员必须穿不带铁钉的鞋或采用不发生火花的地面;

④ 在搬运过程中要严格防止撞击、磨擦、翻滚。

三、夏季防超温、超压、爆炸措施

夏季光照时间长、气温较高,易燃易爆物品容易加速分解、气化、发热、膨胀,易造成设备超温超压,严重者可能发生爆炸事故。为防止超温超压,需注意以下事项:

1、锅炉、压力容器等设备的安全设施,如安全阀、压力表、呼吸阀、减压阀、液位计、温度计、快速切断阀、水幕、喷淋设施等,必须保持完好,且100%投用。

2、常压储罐的储量应严格控制在安全临界范围内,严禁超装。盛装危险化学品的非敞开的桶、罐,不能装满,要留有10%~15%的空隙,避免盛装的易燃液体因受热膨胀而引起容器爆破炸裂。

10、强化工艺管理,及时调整工艺指标,严禁超温、超压、超负荷生产,操作人员在工作中细心认真,对换热设备的工况、冷却水的运行情况以及温度、液位、压力的非正常变化等密切关注,加大巡检力度,杜绝跑、冒、滴、漏现象。

文章来源班组安全,如有侵权,请联系删除