化工企业的安全问题80%出自管理层……. ——由质量管理想到的安全管理

扫描到手机查看

扫描到手机查看

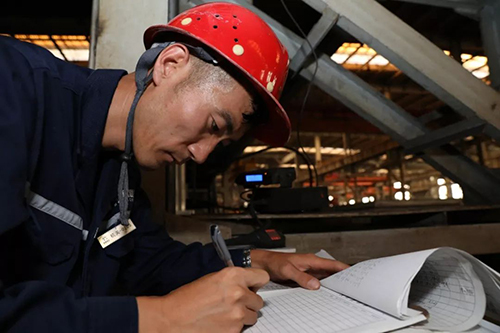

这几年参与了一些化工企业的风险评估或者是安全检查之类的活动,发现大多数企业存在的问题都差不多,比较突出和集中的五个问题是:一是每次检查都有很多隐患,为什么都整改不完?二是工艺、设备、电气、仪表等专业安全管理能力不足;三是安全教育培训按要求做了,天天还分享各类事故,为什么职工还是安全意识薄弱、安全技能差;四是安全管理执行力差,且呈层层衰减模式,导致生产现场很多问题都知道如何去做,就是做不好;五是安全管理部门在实际工作中以监管为主,好像没有进入真正的管理体系中,一直处于游离状态。所以一段时间一直在思考这样一个问题:化工企业安全管理存在的问题到底在哪里,该如何解决这些问题呢?笔者的思维习惯是如果这个专业的问题无法解决时就会先放下,然后去学习别的专业或者行业,从其他的地方来寻求答案。因为原来的也管过一段的质量体系,觉得质量体系管理开展比较早,应该有可以借鉴的东西。

产品质量是生产出来的,不是检验出来的——美国质量管理大师威廉●戴明博士在提出“产品质量是生产出来的,不是检验出来的”这一理念之前,早期的质量管理还仅限于质量检验,仅能对产品的质量实行事后把关。威廉●戴明的这句质量名言指出,只有在生产过程中的每个环节,严格按照生产工艺和作业指导书要求进行,才能保证产品的质量。如果忽略过程控制,只靠检验,是不可能保证产品质量的,因为质量检验,只能剔除次品和废品,并不能提高产品质量。也就是说,质量控制的重点决不能放在事后把关,而必须放在制造阶段,即生产过程阶段。

我们再看看质量管理中的问题:为什么会出现品质问题?

品开发前问题不处理好,量产直通率太低,就希望靠着品质救火,想靠提高检测的频率,从中降低瑕疵品或不合格品;加入返工料,不合格物料,却没有事先经过测试验证,没有准确的产品质量波动情况认知;客户催着要货,上面施压,老大就根据自己的所谓的实际经验说话,对于不在标准范围的产品,实施特殊放行,导致产品问题;行业提高了产品的质量标准,公司还依旧按照原来的标准生产;生产过程中出现非人为的品质问题,却又不在检测频率范围内等。

分析一下问题:质量管理体系的每一环节,都需要进行质量控制,而这些控制显然不是质检部门或质量管理部门能够完全承担的,必须由处于最佳位置的人员来实施这些控制。例如,某些产品的在生产过程中发现质量问题很容易,但在检测中却很难发现,此时,生产作业者显然比质检员对质量问题更了解,如果作业者不主动控制质量,仅仅依靠质检员把关,产品质量就难以从根本上得到保证。

再看看如何进行质量控制的:

第一,树立品质是企业的命脉意识

要全员认识到:产品的品质不好,产品就没有市场,产品没有市场,企业就失去了利润来源,时间长了,企业就会倒闭,随之而来的就是员工失业。当然对于公司来说,即使产品市场良好,但也要“居安思危”,把产品品质做得更好,营造更好的企业口碑。俗话说:“你若盛开,清风自来”。

第二,树立品质的客户意识

一切以客户为中心,把自己看成客户,把自己看成是下一道工序的操作者,把自己看成是产品的消费者。这样,在工作当中就会自觉地把工作做好,大家都把工作做好了,产品的品质才会有保证,如果在工作中偷工减料,危害的将是自己的切身利益。

第三,树立品质的预防意识

“产品的品质是生产出来的、设计出来,不是靠检验出来的,第一时间就要把事情做好。”这不是一句口号,这很好地体现了产品质量的预防性,如果的品质控制不从源头开始,将很难控制产品的质量。即使生产中投入大量的检验人力去把关,生产时由于没从源头去控制而产生的大量次品甚至废品,产品的成本将大大提高。况且有些产品的质量问题可能无法从后道工序发现并弥补,这更要求我们在第一时间把事情做好,预防品质问题的发生。

第四,树立品质的程序意识

品质管理是全过程、全公司的,而各个过程之间,全公司各部门之间的工作必须是有序的、有效的,要求全体品质管理人员、操作人员严格按程序做,如果不按程序工作出错的机会就会增多,产品的质量也就无法保证。

第五,树立品质的责任意识

质量问题有80%出于管理层,而只有20%的问题起源于员工,也就是说,管理者可控缺陷约占80%,操作者可控缺陷一般小于20%。在管理者完善管理水平的同时,还必须要使操作者明白如下四点:

操作者知道他怎么做和为什么要这样做;操作者知道他生产出来的产品是否符合规范的要求;操作者知道他生产出来的产品不符合规格将会产生什么后果;操作者具备对异常情况进行正确处理的能力。

第六,树立品质的持续发送意识

品质没有最好,只有更好;品质改善是一个持续的、不断完善的过程,它遵循PDCA模式,PDCA模式可简述如下,P—计划:根据产品的要求,制定改善计划;D—实施:实施计划;C—检查:根据产品要求,对过程和产品进行检验;A—处置:采取措施,以持续改进产品品质。只有这样,我们的产品质量才会不断上升,也只有这样不断地提高质量及创新,才会不断地取胜于市场。

第七,树立品质的成本意识(即品质标准意识)

保证品质,追求利润是企业永远的目标。企业要发展,不得不注重生产的成本,然而成本与品质息息相关,品质做得好,可以将产品的成本降到最低,如果产品的质量不好,经常遭到客户退货投诉,那么他的成本将会居高不下,甚至将企业逼到绝境。好多企业衰败的原因:并不是因为没有客源、没有订单,而是因企业内部管理得不好,成本降不下来而无法参与市场竞争,企业应该引以为戒。但品质也不是越严对企业越有利。相反,过分地提高产品品质将造成品质过剩,也同样提高生产成本。所以我们在生产时,要求各工序和环节严格按客户标准要求去做,这样我们才会最大限度地降低成本,提高市场竞争优势。

第八,树立品质的教育意识

伴随时代的发展,品质管理观念也在不断地更新,需要学习。二十一世纪成功的企业将属于那些学习成长型企业,加强内部培训,提高全员工作创新能力,将会使企业欣欣向荣,日新月异。所以说,“品质始于教育,终于教育。”

我们仔细看一下,你会发现其实质量管理的问题几乎和安全管理如出一辙!产品质量是生产出来的,不是检验出来的!同理:化工企业安全是生产时出来的,不是检查出来的!该如何去理解这句话呢?我们一点点说吧!

1、管理逻辑探讨。其实上面质量管理的八条关于意识的内容直接换成安全几乎都可以直接用了,可见质量管理包括生产管理和安全管理的逻辑其实是一样的,但安全管理的逻辑性还没有形成就造成了破坏,这么多年来,我们把安全检查当作了安全管理的主要工作,以至于行业很多企业管理者认为企业安全就是检查出来的!在这种逻辑思维的指导下,从上到下、从里到外都以安全检查作为提升安全管理的主要抓手,一时之间检查、隐患满天飞,慢慢的安全管理的方向和味道都变了!

2、笔者在很多时候都说过:没有企业为了安全而开展生产。这样说并不是说安全不重要,而是应该明确安全管理真正的定位在哪里,并不是地位越高越好,曲高和寡,你把自己说的好像能上天似的,根本做不到,反而适得其反,还不如去客观的说清楚定位。这样对于实际中的工作更好开展。安全、质量都是生产过程中并生而存在的,不存在矛盾,那么问题来了,我们目前安全作为独立的存在是不是和生产保持了一致呢?从开始的五条问题可以看出来,分离的还是挺远的!安全管理部门如何改变去贴合生产管理是我们化工企业想提升安全管理所要做的一个重要工作!

3、化工企业安全管理的问题来自管理层。按照前面的逻辑分析,安全管理的问题毫无疑问的来自管理层,其实前一段我们在对一家企业进行安全风险评估时,采用了一种叫做层级衰减评估(暂时没有更好的名字,先用这个名字吧)的方式进行了评估,就是下层级验证上层级,现场验证管理、管理验证领导层,用矫正系数进行反应,最后发现层级衰减很厉害,说明什么呢?说明企业安全管理水平其实和安全关系不大,和管理水平是一致的!可能安全管理水平还高于其他专业管理,这样就是说:如果不提高企业的整体管理水平,根本没有办法提高安全管理水平!

4、安全管理关乎每个生产环节,就像生产过程的影子一样存在。这是一种理念,更是一种意识,如果每个员工都能这种的意识,都知道什么风险,什么是安全,我们有理由相信,安全技能和应急能力都不会是问题。当然这里面也有一个很奇怪的事情,人们的安全意识和安全需求应该是与生俱来的,为什么到了企业就开始淡薄了呢?这也是一个需要去探讨的问题!

5、安全是设计出来的、是生产出来的、是管理出来的。作为管理者,这三个理念是非常重要的,就像我们人类的身体一样,先天性很重要,成长过程很重要,后期的自律很重要,对于化工企业更是如此了,化工装置一般在正式投产前,他的本质安全基因已经定了,随着生产的开始,风险就开始和安全较劲了,安全靠什么取胜呢?肯定是管理了!

学习就会有收获!保持饥饿,保持学习!

文章来源艾力特HSE,如有侵权,请联系删除

400-071-1996

400-071-1996 河南省郑州市高新区翠竹街2号59楼

河南省郑州市高新区翠竹街2号59楼